همانطور که میدانید در گذشته برای ساخت انواع سازههای چوبی از دست و ابزار آلات مختلف استفاده میکردند. استادکاران به صورت هنرمندانه طرح و نقشهای زیبایی را بر روی چوب ایجاد میکردند. اما امروزه با توجه به پیشرفت چشم گیری که در زمینههای مختلف همچون تکنولوژی و فناوری به وجود آمده است، باعث شده تا دستگاههای مختلفی تولید شود که به وسیلهی آنها بتوان به راحتی انواع عملیاتهای مختلف همچون سوراخ کاری، منبت کاری، برش و... را بدون نیاز به استفاده از دست بر روی چوب و یا ام دی اف ایجاد کرد. همچنین امروزه با توجه به پیشرفت در حوزهی ماشین آلات صنایع چوب و MDF، شناخت و بررسی این ماشین آلات لازم و ضروری است. ماشین آلات صنایع چوب و MDF به دسته بندیهای مختلفی تقسیم بندی میشوند که هر کدام از آنها دارای کارکرد و ویژگیهای متفاوتی هستند. انواع دستگاه CNC مانند سی ان سی روتاری چوب، سی ان سی تخت برش و حکاکی چوب، سی ان سی کنسولی و... طراحی و تولید میشوند که هر کدام از آنها دارای کارکرد و مشخصات متفاوتی است. از دیگر انواع ماشین آلات صنایع چوب و ام دی اف میتوان به گندگی نجاری، دستگاه پرس وکیوم، لبه چسبان و... اشاره کرد که در این مقاله سعی شده تا شما را با قسمتهای مختلف هر کدام از این دستگاهها و همچنین عملکرد آنها آشنا سازیم.

سی ان سی روتاری چوب

سی ان سی روتاری چوب یکی از کاربردیترین انواع ماشین آلات صنایع چوب و ام دی اف است که به دو دسته ماشینی و دستی تقسیم بندی میشود. به سی ان سی روتاری چوب، دستگاه سی ان سی منبت نیز گفته میشود. این مدل دستگاه CNC تلفیقی از یک ماشین مکانیکی و برنامه کامپیوتری است که کنترل آن توسط برنامههای نرم افزاری هوشمند صورت میگیرد و بخش مکانیکی آن وظیفه برش و حکاکی بر روی چوب یا MDF را بر عهده دارد. یک مزیت عالی سی ان سی روتاری چوب ماشینی نسبت به دستی، این میباشد که کامپیوتر وظیفهی اپراتور را بر عهده گرفته و کیفیت کار بسیار بالاتر خواهد بود. سی ان سی روتاری چوب از تعداد کله (هد) متفاوت نیز برخوردار میباشد. سی ان سی روتاری چوب یا همان سی ان سی منبت از اجزای مختلفی تشکیل شده است که به صورت پیوسته و یکپارچه با هم در ارتباط بوده و اپراتور به کمک کامپیوتر عملکرد همه آنها را کنترل میکند. با استفاده ازز سی ان سی روتاری چوب میتوانید عمل منبت کاری را به صورت اتوماتیکی بر روی انواع چوب و ام دی اف ایجاد نماییدو و محصولات متنوعی را طراحی و تولید کنید.

اجزاء سی ان سی منبت کاری

با توجه به شباهت بسیاری که در سی ان سی منبت با دیگر دستگاه CNC وجود دارد، میتوان گفت که اجزاء تشکیل دهنده آنها نیز مشابه هم هستند و یا از عناوین ییکسانی برخوردار میباشند. از اجزاء سی ان سی منبت کاری چوب میتوان به موارد زیر اشاره کرد:

- سیستم کنترلر و سیستم کامپیوتری

- اسپیندل

- میز برش

- سیستم محور خطی

سیستم کنترلر و سیستم کامپیوتری

مغز سی ان سی روتاری چوب، سیستم کنترلر و سیستم کامپیوتری میباشد که تمامی برنامه کنترلی و طراحی در این بخش صورت میگیرد. سیستم کنترلر و کامپیوتری عملکرد ماشین و موتورهای را در اختیار اپراتور قرار میدهد، به نوعی با اپراتور تقسیم وظایف میکند. اکثر طرحهایی که قرار است به دستگاه داده شود در یک فرمت دیجیتالی مانند طراحی DXF آماده میشود و در حافظه دستگاه ذخیره میشود. در این قسمت اپراتور با استفاده از نرم افزار CAM تصاویر طراحی شده را به یک تصویر دیجیتال دو بعدی یا سه بعدی با فرمت G-code تبدیل می کند. تمامی این فرایندها در سیستم کنترلر و سیستم کاپیوتری سی ان سی روتاری چوب به یک دستور دیجیتالی تبدیل شده است که توسط ابزارهای مکانیکی اجرا میشود.

اسپیندل

اسپیندل در دستگاه روتاری چوب مانند روتر دستی عمل میکند. وظیفه اسپیندل چرخاندن ابزار برشی مانند دریل و مته میباشد که بر اساس قدرت بر واحد اسب بخار یا وات در بازار عرضه میشود. اسپیندل در سی ان سی روتاری چوب سرعتهای مختلفی را در انجام دستورات سیستم کنترلر تامین میکند. اسپیندل در سی ان سی روتاری چوب برای برش انواع پلاستیک، چوب و مواد نرم سرعت را از 8000 تا 30000 دور در دقیقه تنظیم کند اما برای برش فلزات سرعت 2000 تا 10000 را فراهم خواهد کرد. نکتهای که باید بدانید ان است که روترهای موجود در سی ان سی روتاری چوب میتوانند انواع فلزات را نیز برش دهند اما با این حال استفاده از آنها محدود به فلزاتی مانند آلومینیوم است. اسپیندل توسط سیستم کنترلر سی ان سی روتاری چوب کنترل شده و سرعت آنها به بر اساس جنس مواد و میزان تغذیه جریان ورودی به دستگاه تنظیم می شود. همچنین امروزه در نمونههای جدید سی ان سی منبت سعی شده تا از سنسورهای حرکتی و لمسی برای بالا بردن امنیت کار استفاده شود.

میز برش

میز برش یکی از قسمتهای اصلی دستگاه سی ان سی روتاری چوب میباشد که وظیفه نگهداری قطعه کار در هنگام انجام عملیات برش را دارد. میز برش در انواع مختلف طراحی و تولید میشوند که رایجترین میز برش سی ان سی روتاری چوب، میزهای تخت یا همان T-slot هستند که دارای یک شیار T مانند است که امنیت کار را بالا برده و باعث قرار گیری قطعه کار بر روی میز میشود.در برخی از دستگاههای سی ان سی روتاری چوب میز برش ثابت و در برخی دیگر متحرک میباشد.

سیستم محور خطی

سیستم محور خطی یک قسمت دیگر از سی ان سی روتاری چوب میباشد که به صورت افقی بر روی میز نصب میشود و وظیفه نگه داشتن و حرکت دادن اسپیندل را بر عهده دارد. در دستگاه روتاری چوب دستی اسپیندل توسط ابزارهایی به سیستم محور خطی وصل میشود و زمینه حرکت اسپیندل در دو جهت X و Y را فراهم میکند که حرکت میز دستگاه سی ان سی روتاری چوب باعث برشهای عمودی خواهد شد. اما در مدلهای پیشرفته دستگاه سی ان سی روتری چوب،سیستم محور خطی میتواند کلیه حرکتهای افقی و عمودی را انجام دهد. در حالت پیشرفته در cnc روتاری چوب از سیستمهای 4، 6، 8، 10، 12،16 و 16کله استفاده میشود که می تواند به صورت همزمان برش های مختلف به صورت عمودی و افقی انجام دهند.

گندگی نجاری

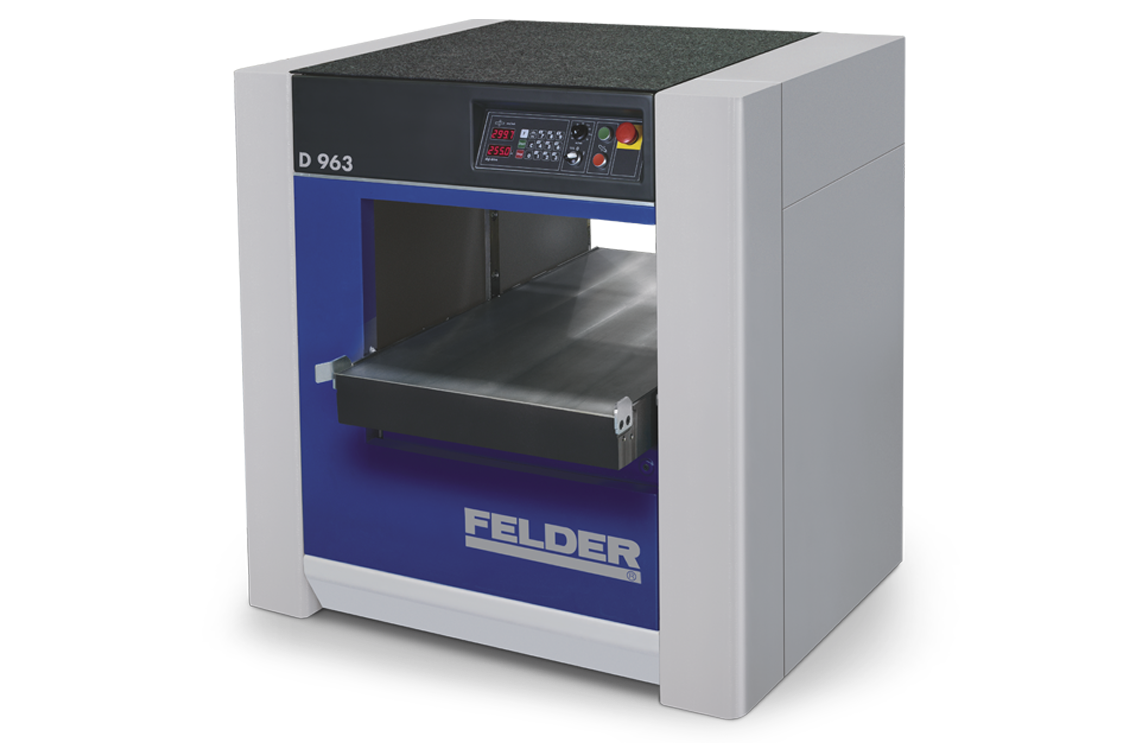

گندگی نجاری یک دستگاه پیشرفته در حوزه صنعت چوب میباشد که در کارگاههای نجاری بسیار مورد استفاده قرار میگیرد. محبوبیت گندگی نجاری در بین دیگر ماشین آلات به این دلیل است که با تنظیم درست دستگاه میتوان یک چوب صاف و یکدست ایجاد نمود. از گندگی نجاری در مرحله آخر ساخت چوب استفاده میشود. در کارگاههای نجاری ابتدا الوار را به وسیله رنده میزی یا همان دستگاه سه کاره یک نر و یک رو میکنند سپس بهوسیله اره نواری به اندازههای دلخواه برش داده میشود و درنهایت چوب ببه وسیلهی گندگی نجاری بریده شده و به صورت صاف و یکنواخت تراشیده میشود. در واقع کارکرد گندگی تعیین ضخامت یا یکسان سازی عرض در الوار چوب میباشد. در گذشته نام این دستگاه گنده گیر بود اما امروزه به گندگی تغییر یافته است. در این قسمت میخواهیم شما را با گندگی معمول در کارگاههای نجاری آشنا سازیم. گندگی نجاری دارای مدلهای سه فاز و تک فاز میباشد که معمولا سسه فاز گندگی از قدرت و سرعت بیشتری برخوردار است. همچنین ماشینهای گندگی نجاری از نظر هدایت و تنظیم صفحه به دو دسته بالا بر خودکار و بالا بر دستی تقسیم بندی میشوند. در گندگی نجاری با بالا بر خودکار صفحهی تنظیم ضخامت با استفاده از دو دکمه به حرکت در میآید، یک صفحه را بالا برده و دیگری آن را پایین میآورد. اما در حالت گندگی با بالا بر دستی دکمهها و حالت خودکار از کار میافتد و بالا بر با دست حرکت کرده و صفحه را بهاندازهی لازم، بالا یا پایین برده و تنظیم میکند. در ادامه با اجزاء گندگی نجاری آشنا خواهید شد.

اجزاء گندگی نجاری

دستگاه گندگی نجاری شاما اجزاء زیر میباشد:

- بدنه دستگاه گندگی

- صفحه اصلی

- جک بالا بر

- محل خروج پوشال

- توپی رنده

- غلطکها

- موتور الکترونیکی

- زنجیر مربوط به اتصال گیربکس به شفت گرداننده توپی

- ملزومات الکترونیکی

جنس بدنه گندگی نجاری

جنس به کار رفته در بدنه گندگی نجاری همانند اره فلکه از نوع چدن میباشد که همانطور که میدانید وزن بالایی دارد و دستگاه گندگی را در جای خود محکم نگه داشته و میخکوب میکند. گندگی نجاری بهغیر از بدنه چدنی آن از قسمتهای فلزی تشکیلشده است که با پیچ به بدنه متصل شدهاند. هر یک از این بخشها را برای دسترسی بهتر به زیر گندگی میتوانید جدا کنید و به محتویات داخل دستگاه دسترسی داشته باشید.

الکتروموتور گندگی در دو نوع تک فاز و یا 3 فاز بوده که دارای قدرتی بین ۴ تا ۱۰ اسب بخار میباشند.

دستگاه پرس وکیوم

دستگاه پرس وکیوم یکی از انواع ماشین آلات کاربردی در حوزه صنعت چوب میباشد که برای تولید لوازم تزیینی و ساخت دکوراسیون و تجهیزات بسیار کاربردی است. همچنین برای چسابدن pvc بر روی چوب و mdf و ساخت کابینت با روکشهای متنوع از این مدل دستگاه پرس وکیوم استفاده میشود. به طور کلی از دستگاه پرس وکیوم با اعمال فشار برای قرار دادن یک لایه اضافی کهممکن است از هر مادهای باشد، استفاده میشود. برای تشریح عملکرد دستگاه پرس وکیوم باید گفت که دو عامل حرارت و خلأ نقش بسیار مهمی را دارند. در ابتدا اپراتور از قسمت کنترل دستگاه، الگوی طراحی و سرعت عمل آن نیز مشخص میکند و پس از آن که شرایط بهینه را برای روکش قطعه مورد نظر و درجه حرارت مورد استفاده و میزان خلأ را تنظیم نمود، مرحله تولید محصول آغز میشود. در مرحلهی تولید محصول المنتهای پرس وکیوم فعال شده و سینی دستگاه را داغ میکنند، سپس قطعه کار را بر روی سینی قرار داده و لایه اضافی با توجه به الگوی سینی بر روی قطعه قرار میگیرد. بعد از قرار گیری لایه در حرارت، دستگاه مکنده نیز فعال شده و زمینه ایجاد خلأ در بخش زیرین آن را فراهم میکند. در قسمت بعد میتوانید به صورت دقیق با اجزاء پرس وکیوم آشنا شوید.

اجزاء تشکیل دهنده پرس وکیوم

دستگاه پرس وکیوم از قطعات و اجزاء مختلف زیر تشکیل شده است:

- سیستم کنترل و طراحی

- سینی

- سیستم مکنده

- سیستم حرارتی

- سیستم ضد چروک

توجه داشته باشید که با استفاده از پرس وکیوم میتوانید علاوه بر چوب و کابینت برای موارد مختلف دیگری نیز استفاده نمایید.